Высокое качество печати оберточной бумаги завод

Когда говорят про высокое качество печати оберточной бумаги, многие сразу представляют яркие цвета и гладкую поверхность. Но в реальности за этим стоят десятки параметров - от вязкости чернил до точности совмещения рисунка. На нашем производстве в ООО Шаньдун Синмэй Отделочные материалы прошли через множество пробных партий, прежде чем добились стабильного результата. Особенно сложно было с меламиновой пропиточной бумагой - тут любая погрешность в печати усиливается после пропитки.

Технологические основы качественной печати

На наших 8 автоматических линиях печати постоянно ведется работа по подбору оптимальных режимов. Например, для оберточной бумаги с последующей пропиткой меламином критически важна равномерность нанесения. Малейшие полосы или пятна проявятся после пропитки. Помню, как в 2019 году пришлось полностью менять систему подачи чернил на одной из линий - старый механизм создавал микроскопические перепады толщины слоя.

Ширина материала от 830 до 2440 мм тоже вносит свои коррективы. При печати на максимальной ширине возникает эффект 'провисания' рисунка по краям. Решили это установкой дополнительных направляющих валов, но пришлось пожертвовать скоростью печати. Хотя, если честно, до сих пор на широкоформатных заказах идут споры - что важнее: скорость или качество.

Особое внимание уделяем подготовке бумаги-основы. Даже идеально настроенная линия печати не даст хорошего результата, если основа имеет разную плотность по полотну. Мы работаем только с проверенными поставщиками целлюлозы, хотя иногда и они подводят. Последний случай был в прошлом месяце - пришлось забраковать целую партию основы из-за микроскопических ворсинок.

Проблемы совместимости печати и пропитки

Когда мы только начинали производство печатной декоративной бумаги, постоянно сталкивались с тем, что красители мигрировали во время пропитки. Особенно капризными оказались синие и зеленые пигменты. Пришлось разрабатывать специальные закрепители - сейчас используем состав собственной разработки, который позволяет сохранять четкость контуров даже после многочасовой пропитки при высоких температурах.

На 11 горизонтальных линиях пропитки каждый тип рисунка требует индивидуального подхода. Например, для имитации дерева с ярко выраженной текстурой нужен один режим, для каменных фактур - совершенно другой. Долгое время не могли добиться одинакового качества для разных паттернов, пока не ввели систему маркировки рулонов с указанием оптимальных параметров пропитки.

Интересный случай был с заказом на печать оберточной бумаги для мебели премиум-класса. Заказчик требовал идеального совпадения рисунка на стыках. Пришлось перестраивать всю систему наведения и калибровки на двух линиях. Зато теперь этот опыт используем для всех сложных заказов.

Оборудование и его возможности

Многие недооценивают важность регулярного обслуживания печатного оборудования. У нас каждая линия проходит полную диагностику раз в месяц, независимо от загрузки. Особенно внимательно следим за состоянием ракельных ножей - их износ всего на 0.1 мм уже влияет на качество печати. После последней модернизации японскими комплектющими удалось снизить процент брака на 3%.

Ширина линий от 830 до 2440 мм позволяет работать с разными форматами продукции, но и создает дополнительные сложности. Например, при переходе с минимальной на максимальную ширину требуется полная перенастройка системы сушки. Раньше на это уходило до 4 часов, сейчас благодаря системе автоматической калибровки - не более 40 минут.

Автоматизация действительно помогла повысить стабильность, но полностью исключить человеческий фактор не удалось. Оператор с опытом все равно видит нюансы, которые не фиксируют датчики. Поэтому мы сохранили двухуровневую систему контроля: автоматический + визуальный осмотр каждого рулона.

Практические аспекты контроля качества

Разработали многоуровневую систему приемки. Первичный контроль идет прямо на линии - оператор отбирает образцы каждый час. Потом лаборатория проверяет устойчивость цвета, равномерность покрытия и совмещение рисунка. Особенно строгие требования к печатной декоративной бумаге для последующего ламинирования - тут даже микроскопические дефекты недопустимы.

Для объективной оценки используем спектрофотометры, но окончательное решение всегда принимает опытный технолог. Приборы могут не уловить некоторые визуальные нюансы, которые заметны только специалисту с многолетним стажем. Например, едва уловимый цветовой сдвиг при изменении угла обзора.

Ведем статистику по каждому типу продукции. Это помогает выявлять системные проблемы. Недавно анализ данных показал, что проблемы с печатью мелкого орнамента чаще возникают в жаркие летние месяцы. Пришлось адаптировать параметры сушки под сезонные изменения температуры и влажности.

Перспективы развития технологии

Сейчас тестируем новую систему цифровой печати для экспериментальных партий. Пока дороговато для массового производства, но для сложных дизайнерских проектов - идеальное решение. Особенно перспективно для создания индивидуальных рисунков по запросу клиента.

Работаем над экологическими аспектами - переходим на водорастворимые краски. Сложность в том, чтобы сохранить при этом все требования к качеству. Пока удалось адаптировать только для части ассортимента, но продолжаем эксперименты.

Планируем модернизацию еще двух линий печати в следующем квартале. Новое оборудование позволит работать с более плотными основами без потери скорости. Это особенно важно для меламиновой пропиточной бумаги специального назначения.

Опыт ООО Шаньдун Синмэй Отделочные материалы показывает, что достижение высокого качества печати - это постоянный процесс, а не разовый результат. Каждый новый заказ, каждый технологический вызов заставляет искать нестандартные решения и совершенствовать существующие процессы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

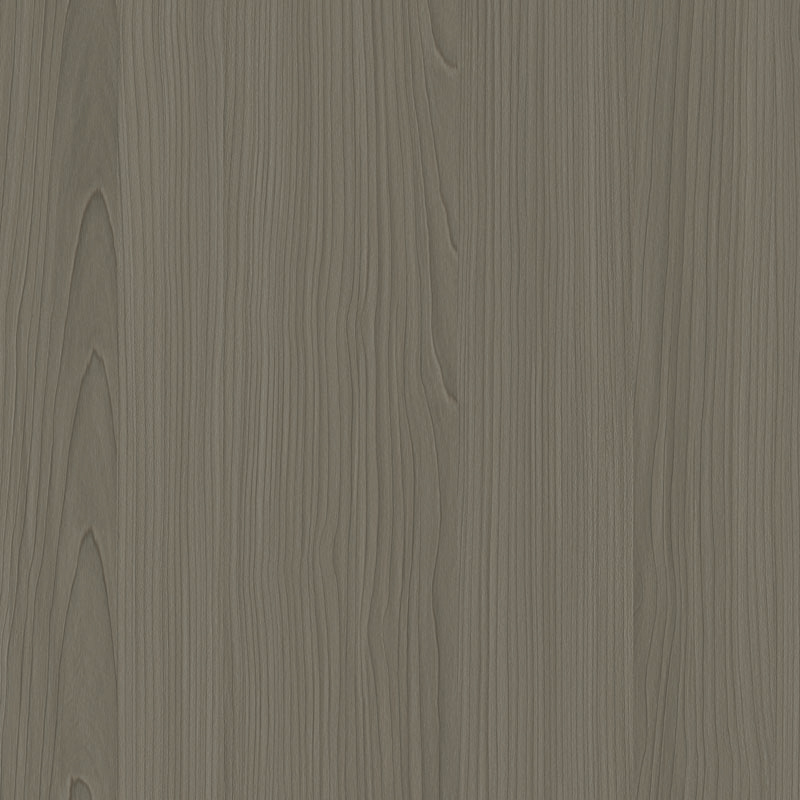

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465-3

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465-3 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9469-1

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9469-1 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9470-3

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9470-3 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9464-1

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9464-1 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468-2

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468-2 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9454-3

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9454-3 -

Меламиновая пропитанная бумага (клеевая пленка) Печать JM-LN05

Меламиновая пропитанная бумага (клеевая пленка) Печать JM-LN05 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9454-2

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9454-2 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9453

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9453 -

Меламиновая пропитанная бумага (клеевая пленка) Печать JM-MY06

Меламиновая пропитанная бумага (клеевая пленка) Печать JM-MY06 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9457

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9457

Связанный поиск

Связанный поиск- OEM меламин ламинат покрытия основных стран происхождения

- Отличные производители мдф меламиновое покрытие

- высокое качество мдф меламин покрытие завод

- Знаменитая печать декоративная бумага фабрика

- Китай формованных дверных панелей производителей

- OEM мдф меламиновое покрытие поставщиков

- OEM меламин отделка бумаги завод

- OEM мдф меламин покрытия производителей

- Ведущие производители мдф меламин покрытия

- Знаменитые производители мебельных плит из меламина