Печатная декоративная бумага

Когда слышишь ?печатная декоративная бумага?, многие сразу представляют просто красочную картинку, которую потом зальют смолой. Но это как раз тот случай, где поверхностное понимание приводит к реальным проблемам на производстве — от расслоения готового ламината до полного несоответствия цвета заказу. Основа всего — это именно бумага-основа, её плотность, впитывающая способность и, что критично, стабильность параметров от партии к партии. Без этого даже самая совершенная печать не спасёт.

От рулона до декора: где кроются подводные камни

Начнём с основы. Не всякая бумага подходит для глубокой печати, которая даёт тот самый объём и реалистичность текстуры дерева или камня. Мы как-то работали с поставщиком, который предлагал отличную по цене целлюлозу, но после пробной пропитки меламином рисунок ?поплыл?, потерял чёткость. Оказалось, pH бумаги был нестабилен по ширине рулона, что привело к неравномерному впитыванию связующих из печатной краски. Пришлось откатать всю партию. Вот вам и экономия.

Сам процесс печати — это отдельная история. Современные ротационные машины, конечно, позволяют добиваться невероятной детализации. Но ключевой момент — это совмещение красок и последующая сушка. Если температурный режим в сушильной камере выбран неправильно, растворитель испаряется слишком быстро, пигмент не успевает надёжно закрепиться на волокнах. В итоге при пропитке меламиновой смолой краска может частично ?перемигрировать? в пропиточный слой, и декор станет бледным, невыразительным. Такие дефекты часто видны только после прессования с плитой-основой, то есть на самом конечном этапе, когда стоимость брака уже высока.

И здесь стоит упомянуть про компанию ООО Шаньдун Синмэй Отделочные материалы. На их сайте impregnatedpaper.ru указано, что у них 8 автоматических линий для печати. Это серьёзный масштаб, который говорит о возможности тонкой настройки под разные задачи. Когда у производителя несколько линий, это часто означает, что они могут выделить одну под экспериментальные или мелкие партии, не сбивая настройки основного производства. Для дизайнерских коллекций, где важна точная цветопередача сложных узоров, это большое преимущество.

Пропитка: финальный аккорд, который всё может испортить

Печатная декоративная бумага без пропитки — это полуфабрикат. И здесь начинается самое интересное. Основная задача — сохранить чёткость и насыщенность напечатанного рисунка после того, как бумага пройдёт через ванну со смолой и горячие валики. Смола должна пропитать бумагу, но не ?задавить? рисунок.

Опыт ООО Шаньдун Синмэй, как предприятия с 20-летним стажем в области пропитки, здесь очень показателен. Наличие 11 горизонтальных линий для пропитки, особенно с возможностью работы с шириной рулона до 2440 мм, говорит о фокусе на производстве для ламинированных плит большого формата. Это уже не кустарный цех, а производство для серьёзного рынка. Ширина — это не просто цифра. Чем шире рулон, тем сложнее обеспечить равномерное натяжение и одинаковую степень пропитки по всей площади. Малейший перекос — и на готовой плите будет полоса, где глянец или степень защиты окажутся другими.

В их описании прямо указано производство меламиновой пропиточной бумаги (меламиновой плёнки) и печатной декоративной бумаги. Это логичный вертикально интегрированный процесс. Они контролируют цепочку от печати декора до его окончательной пропитки защитным слоем. Для заказчика это снижает риски: меньше сторонних подрядчиков, выше ответственность и, как правило, стабильнее качество, потому что все параметры ?заточены? друг под друга изначально.

Детали, которые решают: о чём не пишут в спецификациях

Есть нюансы, которые становятся ясны только на практике. Например, поведение бумаги при изменении влажности в цехе. Рулон, идеально отпечатанный и пропитанный в сухой осенний день, может вести себя иначе в сезон дождей, если склад не кондиционируется. Бумага ?дышит?, и это влияет на её геометрию. При наложении на плиту-основу в прессе могут появиться микроскладки или, наоборот, участки непроклея.

Ещё один момент — это края рулона. При печати и особенно при пропитке на краях часто формируется так называемый ?галтель? — утолщение слоя смолы. Если его не контролировать, при раскрое плиты на форматы эти края уйдут в обрезь, что увеличивает процент отходов. Хороший производитель, имеющий автоматические линии, обычно имеет систему контроля этого параметра в реальном времени, что напрямую влияет на себестоимость конечного продукта для его клиента.

Работая с такими материалами, всегда смотришь на обрезки. Не на идеальный образец из середины рулона, а именно на кромку. По ней можно многое понять о культуре производства.

Рынок и применение: за пределами мебельного фасада

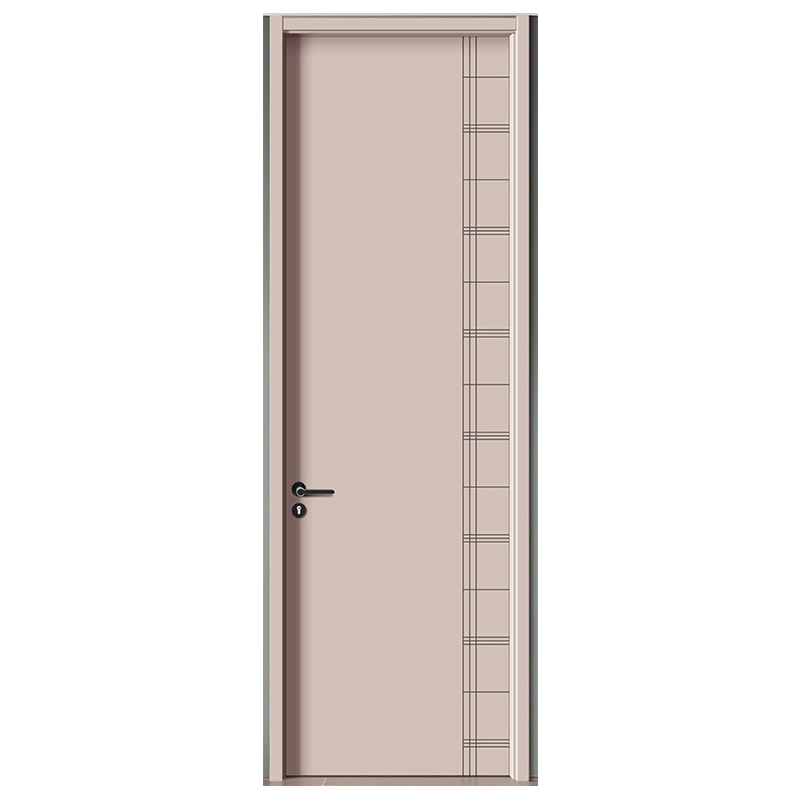

Когда говорят о печатной декоративной бумаге, сразу думают о мебели и дверных полотнах. Это основной рынок, да. Но есть и другие ниши. Например, стеновые панели, где важна не столько износостойкость, сколько точность и художественность рисунка. Или отделка интерьеров в коммерческих помещениях — тут могут быть свои требования к огнестойкости, которая закладывается как раз на этапе пропитки специальными составами.

Способность производителя, такого как ООО Шаньдун Синмэй, работать с широким диапазоном ширины (от 830 мм) позволяет закрывать потребности и для нестандартных изделий, и для массового производства плит большого формата. Площадь в 60 000 кв. метров — это не просто складские помещения, это возможность хранить большие партии сырья и готовой продукции, обеспечивая стабильность поставок. В современном производстве с его жёсткими графиками это не менее важно, чем качество.

Иногда заказчику нужен не просто декор ?под дуб?, а конкретный рисунок с конкретной тональностью, который будет одинаковым на протяжении пяти лет выпуска коллекции. Вот здесь и проверяется, насколько отлажена технология у производителя бумаги, от подготовки краски до финального контроля цвета на каждой партии.

Вместо заключения: мысль по ходу дела

Так что, возвращаясь к началу. Печатная декоративная бумага — это сложный композитный материал, где важна каждая стадия. От выбора древесной массы для основы до температуры в сушильной камере после пропитки. Успех или провал на 90% определяются ещё до того, как бумага попадёт в пресс с плитой. Опытные производители, которые прошли путь интеграции, как упомянутая компания, это понимают. Их продукт — это не просто товар из каталога, а, по сути, готовое технологическое решение для изготовителя ламинированных плит. И оценивать его нужно именно с этой точки зрения: не по картинке в каталоге, а по стабильности параметров, от партии к партии, от поддона к поддону. Всё остальное — второстепенно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9470-3

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9470-3 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9454

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9454 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9469

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9469 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9467-2

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9467-2 -

Меламиновая пропитанная бумага (клеевая пленка) Цифровая печать JM-XR05

Меламиновая пропитанная бумага (клеевая пленка) Цифровая печать JM-XR05 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9469-3

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9469-3 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9457-2

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9457-2 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465-2

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465-2 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9469-1

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9469-1 -

Меламиновая пропитанная бумага (клеевая пленка) Цифровая печать JM-XR03

Меламиновая пропитанная бумага (клеевая пленка) Цифровая печать JM-XR03 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9454-1

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9454-1

Связанный поиск

Связанный поиск- Дешевые Декоративная бумага Новый год Поставщики

- Цвет декоративной бумаги

- Китай меламин мебельный щит завод

- Отличные декоративные цвета бумаги завод

- Высокое качество меламин ламинат покрытие завод

- Высокое качество 16 мм древесно-стружечная плита с меламиновым покрытием завод

- Известный меламин формальдегид бумага основной покупатель стран

- Китай печать декоративная бумага завод

- Дешевые декоративная бумага новый год завод

- Ведущий покупатель ДСП с меламиновым покрытием