OEM печать оберточной бумаги поставщиков

Когда клиенты запрашивают OEM печать оберточной бумаги поставщиков, многие ошибочно полагают, что главное — найти того, кто просто напечатает узор. На деле же ключевой момент — совместимость технологии пропитки с печатным слоем. У нас в ООО Шаньдун Синмэй Отделочные материалы были случаи, когда заказчики приносили готовый дизайн, но при пропитке меламином краска начинала ?плыть? — приходилось полностью пересматривать состав чернил.

Технологические нюансы OEM-печати

Ширина рулона — первый параметр, который мы обсуждаем с клиентом. Наши линии позволяют работать с материалами от 830 до 2440 мм, но здесь есть тонкость: если для мебельного производства чаще берут мм, то для упаковки премиум-сегмента иногда требуются нестандартные размеры. Как-то раз мы полгода отрабатывали технологию печати на ширине 2400 мм — оказалось, нужна специальная калибровка валов.

Печатная декоративная бумага должна сохранять стабильность при последующей пропитке. Восемь наших печатных линий — это не просто циферки в каталоге. Каждая настроена под определенный тип основы: для тяжелой упаковки используем бумагу плотностью от 80 г/м2, для элитной подарочной — легкие сорта с особой белизной.

Горизонтальные линии пропитки — отдельная история. Одиннадцать линий — не для галочки, а потому что каждый клиент требует индивидуального подхода к насыщению смолой. Помню, для немецкого заказчика пришлось разрабатывать специальный режим сушки — их стандарты по остаточной влажности оказались на 0,5% строже типовых.

Логистика и складские резервы

Площадь 60 000 м2 — это не просто производственные цеха. Под сырьевой запас у нас отведено три ангара, потому что те же древесные волокна для основы должны ?вылеживаться? при определенной влажности. Без этого печать ложится неровно, появляются ?области? с разной впитываемостью.

Сроки отгрузки — больной вопрос для OEM поставщиков. Мы научились держать страховой запас полуфабрикатов, но с эксклюзивными дизайнами это не работает. Как-то взяли срочный заказ на печать оберточной бумаги с золотым тиснением — пришлось останавливать одну из линий на переналадку, но клиент был готов платить за простой.

Упаковка готовой продукции — кажется мелочью, но именно здесь часто возникают проблемы. Рулоны шириной 2440 мм требуют специальных поддонов, которые мы заказываем у проверенного производителя. Однажды сменили поставщика — и получили партию с поврежденными кромками.

Контроль качества на каждом этапе

Меламиновая пропиточная бумага — наш основной профиль, но многие не понимают, что печатный слой должен быть химически совместим с пропиткой. Мы разработали собственную систему тестов: от пробной пропитки фрагментов до имитации реальных условий эксплуатации.

Цветопередача — отдельная головная боль. Pantone-каталоги — это хорошо, но при пропитке цвет часто ?уходит? на 2-3 тона. Приходится заранее делать поправку в цифровой модели. Для постоянных клиентов мы ведем базу коррекций — знаем, что для красных оттенков нужен один коэффициент, для синих — другой.

Прочность на отрыв — параметр, который часто упускают из виду. В упаковочной бумаге важна не абсолютная прочность, а эластичность. Наши технологи вывели оптимальное соотношение: бумага должна выдерживать натяжение при намотке, но при этом не рваться при упаковке угловатых предметов.

Экономика производства

Стоимость OEM печати сильно зависит от объема партии. Но здесь не все так линейно: запуск дизайна с 6+ цветами увеличивает стоимость на 30%, а использование металлизированных красок — еще на 15%. Мы всегда советуем клиентам рассматривать упрощенные версии дизайна — иногда визуальный эффект почти не страдает, а экономия существенная.

Отходы — неизбежное зло. При печати оберточной бумаги с индивидуальным дизайном технологические обрезки достигают 7-8%. Мы научились пускать их в производство меламиновой пленки для внутренних слоев ламината — так хоть частично компенсируем потери.

Сроки окупаемости оборудования — то, о чем редко говорят с клиентами. Наши 8 печатных линий требуют регулярной модернизации. Только в прошлом году заменили систему подачи чернил на трех линиях — скорость печати выросла на 12%, но пришлось переобучать операторов.

Перспективы развития

Тенденция к экологичности заставляет пересматривать технологические цепочки. Мы постепенно переходим на водорастворимые краски, хотя они требуют изменения параметров сушки. Кстати, на сайте https://www.impregnatedpaper.ru мы как раз недавно опубликовали исследование по этому вопросу.

Цифровизация процессов — не просто модное слово. Внедрили систему отслеживания партий по QR-кодам: теперь в любой момент видно, на каком этапе находится заказ. Правда, пришлось дорабатывать софт под наши специфические требования — стандартные решения не учитывали особенности пропитки.

Индивидуальные решения — то, что отличает профессионального поставщика. Недавно разрабатывали оберточную бумагу для производителя хрупкой электроники — потребовалась антистатическая пропитка и специальная амортизирующая структура. Полгода ушло на тесты, но теперь это наше ноу-хау.

Работа с претензиями

Даже при строгом контроле бывают накладки. Важно не скрывать проблемы, а оперативно их решать. У нас есть правило: технолог, принимавший заказ, ведет его до отгрузки. Если возникает брак — он лично разбирается в причинах и дает заключение.

Возвраты — болезненная тема для любого производства. За последние три года нам удалось снизить процент брака с 1,2% до 0,7% — помогла система превентивного контроля на каждом технологическом переходе. Особенно строго следим за стыковкой рулонов при печати — это самое слабое место.

Архив образцов — наше спасение в спорных ситуациях. Храним не только утвержденные образцы, но и промежуточные варианты. Как-то это помогло доказать, что отклонение в цвете произошло из-за изменения исходного сырья у самого заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468-2

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468-2 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465-1

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465-1 -

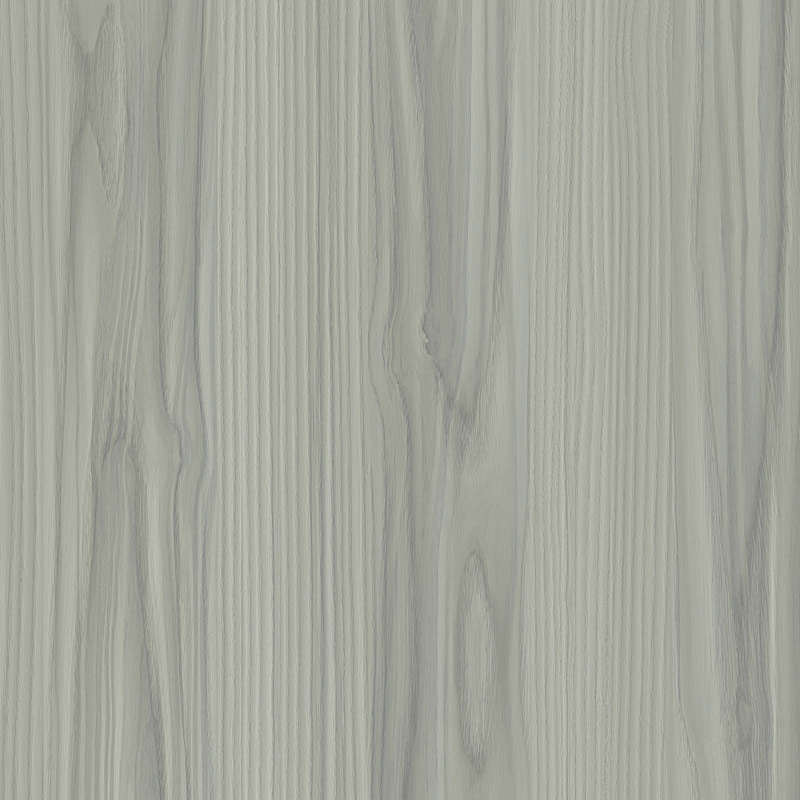

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9461

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9461 -

Меламиновая пропитанная бумага (клеевая пленка) Печать JM-LN03

Меламиновая пропитанная бумага (клеевая пленка) Печать JM-LN03 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9457

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9457 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9470

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9470 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9470-3

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9470-3 -

Меламиновая пропитанная бумага (клеевая пленка) Печать JM-LN05

Меламиновая пропитанная бумага (клеевая пленка) Печать JM-LN05 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465-2

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9465-2 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9461-1

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9461-1 -

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468-1

Меламиновая пропитанная бумага (клеевая пленка) Древесная текстура 9468-1

Связанный поиск

Связанный поиск- Отличные меламин пропитанной бумаги основных стран-покупателей

- Ведущий меламин пропитанной бумаги завод

- Известные дверная панель бумага цена

- Дешевые мдф меламин покрытие цена

- Дешевые поставщики меламин ламинированное покрытие

- OEM виды декоративной бумаги фабрика

- Дешевые пропитанной бумаги пленки основных стран-покупателей

- Ведущий ДСП с меламиновым покрытием основной покупатель ДСП с меламиновым покрытием

- Высокое качество меламиновой бумаги производителей

- Высокое качество дверной панели бумаги поставщиков